- Autor Alex Aldridge [email protected].

- Public 2023-12-17 13:36.

- Última modificación 2025-01-23 11:02.

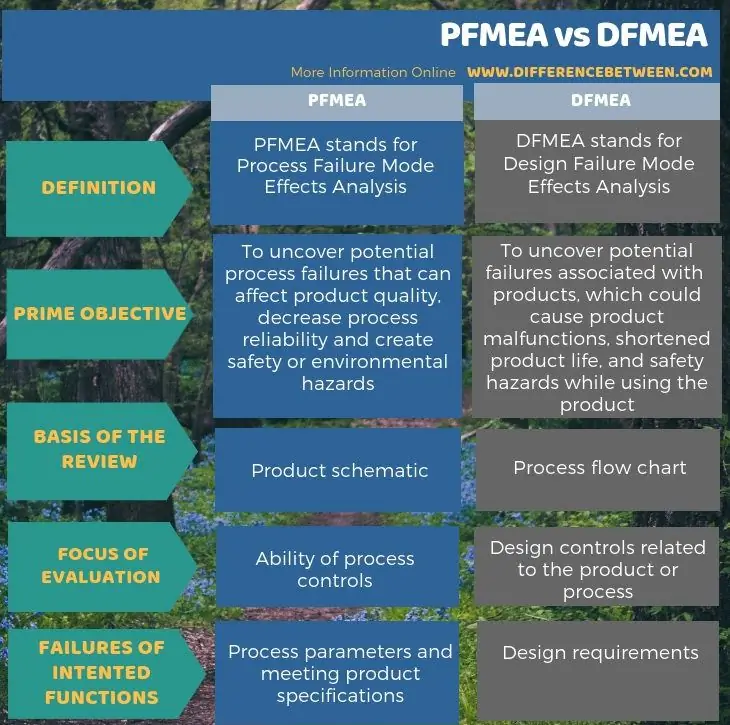

La diferencia clave entre PFMEA y DFMEA es que PFMEA ayuda a analizar fallas potenciales de un proceso particular de una unidad de negocios, mientras que DFMEA ayuda a analizar fallas potenciales de un diseño de un producto.

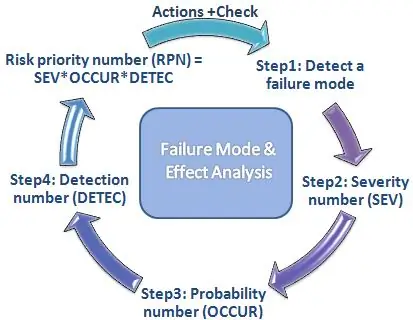

El método de FMEA (Análisis de efectos de modo de falla) ayuda a identificar los posibles modos de falla de un proceso en la gestión de operaciones y un diseño en la etapa de desarrollo del producto dentro de un sistema y clasifica las fallas según la probabilidad y la gravedad de la falla. El modo de falla se refiere a cualquier defecto o error en un diseño, proceso o elemento que afecte al cliente. El “análisis de efectos” se refiere al estudio de las consecuencias de las fallas.

¿Qué es PFMEA?

PFMEA son las siglas de Process Failure Mode Effects Analysis. Esta metodología puede identificar posibles modos de falla en los procesos a nivel de operaciones. En general, un equipo con experiencia técnica realiza el PFMEA. El proceso básico es recopilar datos adecuados sobre las causas de los modos de falla para rectificar o minimizar los efectos del modo de falla.

Además, PFMEA es una herramienta estructurada utilizada por todo tipo de organizaciones. Ayuda a construir los impactos de los modos de falla y prioriza las acciones necesarias para aliviar el riesgo. PFMEA se documenta y presenta antes de lanzar cualquier proceso nuevo para reducir los peligros potenciales. Además, también es posible aplicar esto a los procesos predominantes para lograr una mejora continua del sistema.

¿Qué es DFMEA?

DFMEA significa Análisis de efectos de modo de falla de diseño. Esta metodología ayuda a identificar fallas potenciales en los diseños de productos en la etapa de desarrollo. En la mayoría de los casos, los ingenieros usan esto como un procedimiento para explorar la posibilidad de una falla en el diseño en una situación o uso del mundo real.

La principal herramienta de ingeniería para DFMEA es una matriz DFMEA. Esta matriz presenta una estructura para compilar y documentar información relacionada, incluidas especificaciones técnicas, fechas de emisión, fechas de revisión y miembros del equipo. En general, DFMEA es un trabajo en equipo de experiencia técnica y probablemente un equipo multifuncional. Además, DFMEA no depende de los controles de proceso para superar posibles fallas de diseño

¿Cuáles son las similitudes entre PFMEA y DFMEA?

- PFMEA y DFMEA son dos tipos de análisis de efectos de modo de falla.

- Los pasos básicos en DFMEA y PFMEA son similares, pero tienen dos aplicaciones diferentes.

- Tanto DFMEA como PFMEA indican posibles fallas, la gravedad de los riesgos, los controles existentes, recomendaciones y mejoras después de las acciones recomendadas.

- El objetivo final de ambos es reducir o evitar fallas importantes de productos y producción.

- Estas metodologías también pueden reducir el costo de diseño u operación.

- Además, es posible que algunas fallas no se mitiguen en el DFMEA. Estas fallas pueden ser transferidas a PFMEA para tomar los controles necesarios para la mejora del producto.

¿Cuál es la diferencia entre PFMEA y DFMEA?

La principal diferencia entre PFMEA y DFMEA es que PFMEA involucra procesos mientras que DFMEA involucra diseños de productos. El objetivo principal de DFMEA es descubrir fallas potenciales de diseños de productos, mientras que el objetivo principal de PFMEA es descubrir fallas potenciales de procesos. La revisión básica de DFMEA se lleva a cabo con el uso del esquema del producto, mientras que PFMEA se lleva a cabo utilizando un diagrama de flujo de proceso. Otra diferencia entre PFMEA y DFMEA es que PFMEA ocurre en el nivel operativo mientras que DFMEA ocurre en la etapa de desarrollo.

Resumen: PFMEA frente a DFMEA

La diferencia clave entre PFMEA y DFMEA es que PFMEA ayuda a analizar fallas potenciales de un proceso en particular a nivel de operación, mientras que DFMEA ayuda a analizar fallas potenciales de un diseño de producto a nivel de diseño y desarrollo. Además, estas metodologías reducirán los costos de producción y también las posibles fallas en los lanzamientos de productos.