- Autor Alex Aldridge [email protected].

- Public 2023-12-17 13:36.

- Última modificación 2025-01-23 11:02.

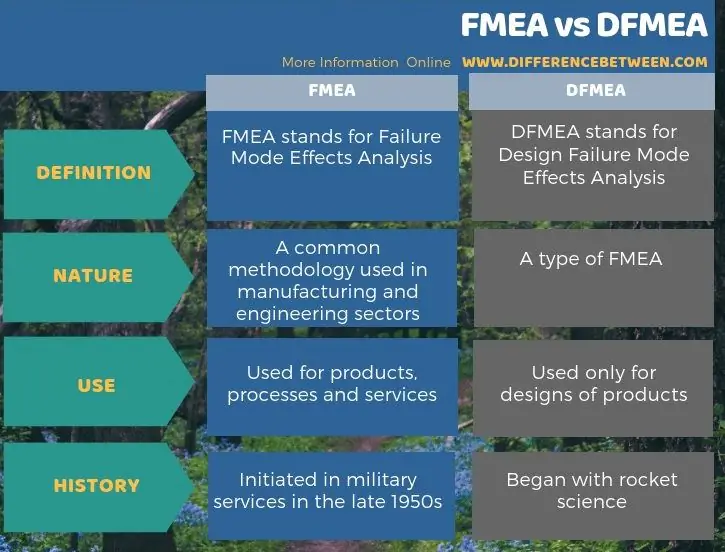

La diferencia clave entre FMEA y DFMEA es que FMEA se usa para productos, procesos y servicios en organizaciones, mientras que DFMEA se usa solo para diseños de productos.

Hay dos tipos de FMEA (Análisis de efectos en modo de falla): DFMEA y PFMEA. DFMEA significa Análisis de efectos de modo de falla de diseño, mientras que PFMEA significa Análisis de efectos de modo de falla de proceso. Además, FMEA es una metodología común que podemos observar en los sectores de fabricación e ingeniería; reducen la falla potencial de sus sistemas, así como los costos operativos y de diseño.

¿Qué es FMEA?

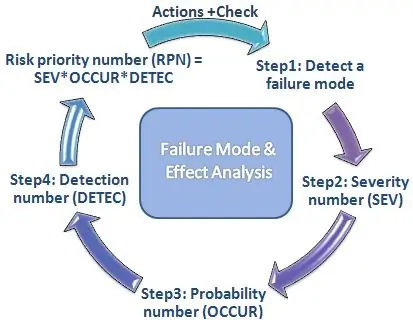

FMEA significa Análisis de efectos del modo de falla. FMEA es un enfoque paso a paso para identificar todas las posibles fallas en un diseño, fallas en las operaciones o procesos de ensamblaje, o un producto o servicio. La metodología de FMEA clasifica todas las fallas en función de la probabilidad y la gravedad de la falla. El “modo de falla” se refiere a cualquier defecto o error en el diseño, proceso o artículo que afecte al cliente. Por su parte, el análisis de efectos se refiere al estudio de las consecuencias de los fallos.

Además, FMEA documenta el conocimiento y las acciones existentes relacionados con los riesgos de fallas y los utiliza para la mejora continua. FMEA generalmente comienza en las etapas teóricas más tempranas del diseño y continúa a lo largo de la vida útil del producto o servicio.

Además, FMEA es un enfoque proactivo que identifica las posibles causas con anterioridad para que los lapsos importantes puedan corregirse en consecuencia para evitar lapsos importantes. Esta aplicación es ampliamente utilizada en el sector manufacturero.

FMEA se usa en las siguientes situaciones:

1. Antes de lanzar un nuevo proceso, producto o servicio.

2. Al usar un proceso, producto o servicio existente de una manera nueva

3. Antes de desarrollar planes de control para un proceso nuevo o alterado

4. Como mejora continua del proceso existente

5. Cuando se reportan quejas o fallas repetitivas en el producto, proceso o servicio existente

6. Revisión oportuna a lo largo de la vida del proceso, producto o servicio

¿Qué es DFMEA?

DFMEA significa Análisis de efectos de modo de falla de diseño. Esta metodología puede identificar fallas potenciales en los diseños de productos en la etapa de desarrollo. De hecho, DFMEA se utilizó por primera vez en ciencia espacial para prevenir fallas. Hoy en día, muchas industrias usan esta metodología para identificar riesgos, tomar contramedidas y prevenir fallas. En la mayoría de los casos, los ingenieros usan esto como un procedimiento para explorar la posibilidad de fallas en el diseño en una situación del mundo real.

Primero, DFMEA identifica todas las funciones de diseño, los modos de falla y sus efectos en el consumidor con la clasificación de gravedad correspondiente. A continuación, identifica sus causas raíz y los mecanismos de las posibles fallas. Las clasificaciones altas pueden resultar en acciones para evitar o minimizar las causas que crean el modo de falla. Después de realizar las acciones recomendadas para las fallas identificadas, el siguiente paso es comparar los valores de RPN antes y después. RPN significa Número de prioridad de riesgo, que es la multiplicación de Severidad, Ocurrencia y Detección.

Además, la herramienta principal utilizada para DFMEA es una matriz DFMEA. Esta matriz presenta una estructura para recopilar y documentar información relacionada, incluidas especificaciones técnicas, fechas de emisión, fechas de revisión y miembros del equipo. En general, DFMEA es un trabajo en equipo de experiencia técnica y generalmente incluye un equipo multifuncional. Además, DFMEA no depende de los controles de proceso para superar posibles fallas de diseño.

¿Cuál es la relación entre FMEA y DFMEA?

FMEA es la metodología genérica del Análisis de Efectos de Modo de Falla. DFMEA es un tipo de análisis de efectos de modo de falla (FMEA) realizado para el diseño de productos en la etapa de desarrollo del diseño. Ambos evalúan los posibles fallos, la gravedad de los riesgos, los controles existentes, recomendaciones y mejoras tras las acciones recomendadas.

Además, el objetivo final del análisis de los efectos del modo de falla es reducir o evitar lapsos importantes de productos, procesos o servicios, lo que finalmente reducirá el costo de diseño u operación.

¿Cuál es la diferencia entre FMEA y DFMEA?

FMEA es la terminología común para el análisis de efectos del modo de falla, mientras que DFMEA es un tipo de FMEA. Además, la diferencia clave entre FMEA y DFMEA es su aplicación. La metodología FMEA se usa para productos, procesos y servicios en organizaciones, mientras que DFMEA se usa solo para diseños de productos.

Resumen: FMEA frente a DFMEA

La diferencia clave entre FMEA y DFMEA es que FMEA significa Análisis de efectos de modo de falla y es la base de la metodología, mientras que DFMEA significa Análisis de efectos de modo de falla de diseño y es un tipo de FMEA.