- Autor Alex Aldridge [email protected].

- Public 2023-12-17 13:36.

- Última modificación 2025-06-01 07:36.

Diferencia clave: plexiglás frente a policarbonato

Los polímeros termoplásticos de ingeniería como el polietileno, polipropileno, cloruros de polivinilo, policarbonato, poliacrilatos son muy populares en el mundo actual debido a su excelente combinación de propiedades físicas y químicas. Sin embargo, ninguno de estos plásticos muestra una perfección completa. El plexiglás y el policarbonato son dos tipos de termoplásticos de ingeniería amorfos que poseen un conjunto diferente de propiedades con sus propias ventajas y desventajas. La diferencia clave entre Perspex y policarbonato es que Perspex se produce por polimerización de monómeros de la familia acrílica, mientras que el policarbonato se produce por polimerización por policondensación de fosgeno y BPA (bisfenol A) o transesterificación por fusión de DPC y BPA.

¿Qué es el metacrilato?

Perspex® es el nombre comercial de láminas acrílicas, que fueron descubiertas por primera vez por científicos de ICI en 1934. Perspex® es el marca registrada de Lucite International, que es operada bajo Mitsubishi Chemical Corporation. El acrílico Perspex® fue el primer producto acrílico registrado bajo resinas sintéticas en forma de láminas, varillas, tubos y otras piezas conformadas. La familia de acrilatos incluye los polímeros de los monómeros de acrilonitrilo, metacrilato de hidroxietilo, acrilamida, cianoacrilato de metilo, cianoacrilato de etilo, acrilato de metilo, acrilato de etilo, triacrilato de trimetilolpropano y metacrilato de metilo. La polimerización de metacrilato de metilo en metacrilato de polimetilo (PMMA) fue el primer descubrimiento de polímeros de acrilato en 1877 por los químicos alemanes Fittig y Paul. Después de la comercialización de láminas acrílicas, se usaron por primera vez durante la Segunda Guerra Mundial para parabrisas, marquesinas y torretas de armas en aviones y puertos de periscopio en submarinos.

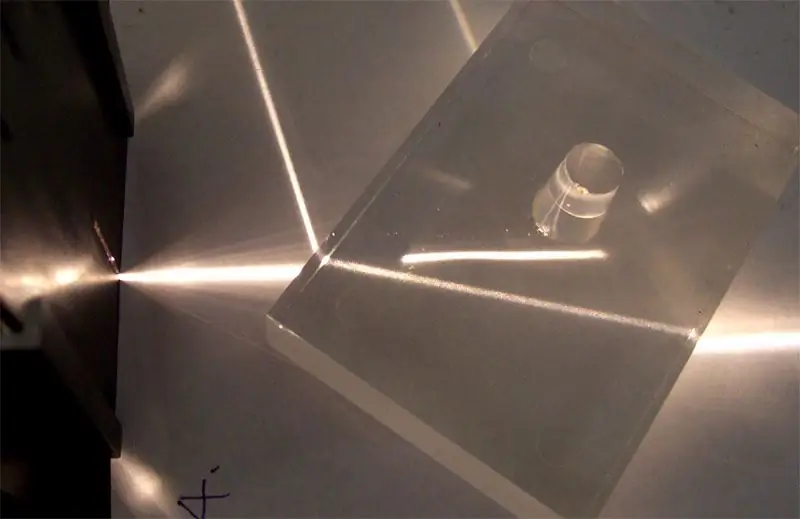

Figura 1: Refracción en un bloque Perspex

Perspex® proporciona una excelente claridad óptica, resistencia química, buena resistencia a la abrasión y excelente dureza superficial que hacen que el producto sea adecuado para una amplia gama de aplicaciones, incluidas lentes ópticas, diagnóstico médico, envases de cosméticos y luces traseras de automóviles. Los polímeros Perspex®son ideales para extrusión y moldeo por inyección; se puede utilizar para producir productos de iluminación como LED, paneles difusores extruidos, perfiles y tubos. En comparación con otros termoplásticos comerciales, los polímeros de acrilato son costosos debido a sus combinaciones de buenas propiedades físicas y mecánicas, como resistencia a la intemperie, alta resistencia y claridad brillante. El PMMA tiene una temperatura de transición vítrea de 105-107 °C y un índice de refracción de 1.49, que es comparable a las del vidrio (1,60). Por lo tanto, a veces se hace referencia al PMMA como "vidrio orgánico". Debido a su alta resistencia a los alimentos, grasas, aceites, ácidos no oxidantes, álcalis, sales, minerales e hidrocarburos alifáticos, el PMMA se usa ampliamente como material de calidad alimentaria. y como material de embalaje. Sin embargo, no es resistente a ácidos fuertes, hidrocarburos aromáticos y clorados, cetonas, alcoholes y ésteres. La estabilidad dimensional es buena, pero tiene menos resistencia al impacto.

¿Qué es el policarbonato?

El policarbonato es un material termoplástico de ingeniería transparente y amorfo bien conocido que tiene una amplia gama de propiedades sobresalientes. Es un termoplástico liviano pero tiene excelente tenacidad, estabilidad dimensional, resistencia térmica y claridad óptica. Debido a su alta resistencia eléctrica, el policarbonato se usa ampliamente para fabricar muchas piezas y componentes eléctricos y electrónicos. Debido a su claridad óptica, el policarbonato se usa para fabricar lentes para anteojos y otros medios digitales, como CD y DVD. Debido a su amplio espectro de propiedades, el policarbonato se emplea en una amplia gama de aplicaciones, desde artículos domésticos habituales hasta equipos y accesorios automotrices y aeroespaciales. Además, este material termoplástico también se utiliza para fabricar vidrios resistentes a los arañazos, equipos médicos y de construcción, escudos antidisturbios, cascos de seguridad y lentes de faros. La historia del policarbonato se remonta a principios de la década de 1890 cuando A. Einhorn produjo por primera vez cristales de policarbonato al hacer reaccionar el resorcinol y el fosgeno en un solvente de piridina. Más tarde, en la década de 1950, productores comerciales como Bayer y GE lograron comercializar los procesos para la fabricación de resina de policarbonato a base de bisfenol A (BPA).

Figura 2: Botella de agua hecha de policarbonato

En la actualidad, se utilizan dos métodos para producir resinas de policarbonato. El primer método es la polimerización por policondensación interfacial de dos fases de fosgeno y BPA, y el segundo método es la transesterificación en estado fundido de DPC y BPA a 300 °C y baja presión. El peso molecular de las resinas de policarbonato varía de 22 000 a 35 000 g/g mol. La temperatura de transición vítrea está entre 145 y 150 °C. La presencia de anillos de arilo aromáticos voluminosos en la columna vertebral del policarbonato es la razón de sus propiedades de ingeniería. El punto de fusión del policarbonato es de alrededor de 230 °C. Tiene buena estabilidad dimensional, resistencia a la fluencia y alta resistencia al impacto. El policarbonato se considera un material inerte; por lo tanto, ha sido ampliamente utilizado como plástico de calidad alimentaria. Las desventajas del policarbonato incluyen la baja resistencia a los rayos UV y la hidrólisis por soluciones alcalinas como hidróxido de potasio, hidróxido de sodio, etc.

¿Cuál es la diferencia entre metacrilato y policarbonato?

Perspex vs policarbonato |

|

| Perspex es la marca registrada de Lucite International para láminas acrílicas. | El policarbonato es un nombre común (no un nombre comercial). |

| Fabricación | |

| Perspex se fabrica por polimerización de monómeros acrílicos o sus copolímeros. | El policarbonato se fabrica mediante polimerización de policondensación interfacial de fosgeno y BPA o transesterificación por fusión de DPC y BPA a 300 °C y baja presión. |

| Claridad | |

| La claridad es muy alta, casi igual a la del vidrio. | La claridad es baja en comparación con Perspex. |

| Temperatura de transición vítrea | |

| 105- 107 °C | 145 - 150 °C |

| Resistencia a la intemperie | |

| La resistencia a la intemperie es muy alta. | Esto tiene una baja resistencia a los rayos UV. |

| Aplicaciones | |

| Perspex se utiliza en lentes ópticas, diagnósticos médicos, envases cosméticos, luces traseras de automóviles, parabrisas, etc. | El policarbonato se utiliza en acristalamientos resistentes a los arañazos, equipos médicos y de construcción, escudos antidisturbios, cascos de seguridad, etc. |

Resumen: plexiglás frente a policarbonato

Perspex es un nombre comercial para láminas acrílicas, que se fabrican mediante la polimerización de monómeros acrílicos y sus copolímeros. Ha sido ampliamente utilizado en la industria médica, la fabricación de lentes, la industria automotriz y de empaque debido a su buena resistencia química y a la intemperie y su excelente transparencia. El policarbonato es un nombre genérico para el plástico industrial fabricado a partir de bisfenol A y tiene una amplia gama de aplicaciones, desde artículos para el hogar hasta la industria aeroespacial y automotriz. El policarbonato es bien conocido por su excelente rigidez, bajo peso, claridad y propiedades de aislamiento eléctrico. Esta es la diferencia entre metacrilato y policarbonato.

Descargar la versión en PDF de Perspex vs policarbonato

Puede descargar la versión en PDF de este artículo y utilizarlo sin conexión según la nota de la cita. Descargue la versión en PDF aquí Diferencia entre metacrilato y policarbonato